Температура плавления стали - ключ к пониманию свойств материала

Температура плавления - один из важнейших параметров, определяющих пригодность материала для применения в различных областях. Особенно это актуально для такого распространенного материала, как сталь.

Физические основы плавления стали

Определение температуры плавления - это температура, при которой твердое вещество переходит в жидкое состояние. Для стали температура плавления зависит от содержания углерода и легирующих элементов.

При нагревании стали происходят фазовые переходы:

- При температуре 723°C сталь превращается из феррита в аустенит

- При температуре плавления происходит переход твердого состояния в жидкое

Легирующие элементы, такие как хром, никель, молибден повышают температуру плавления стали. Например, для нержавеющей стали она составляет около 1500°C.

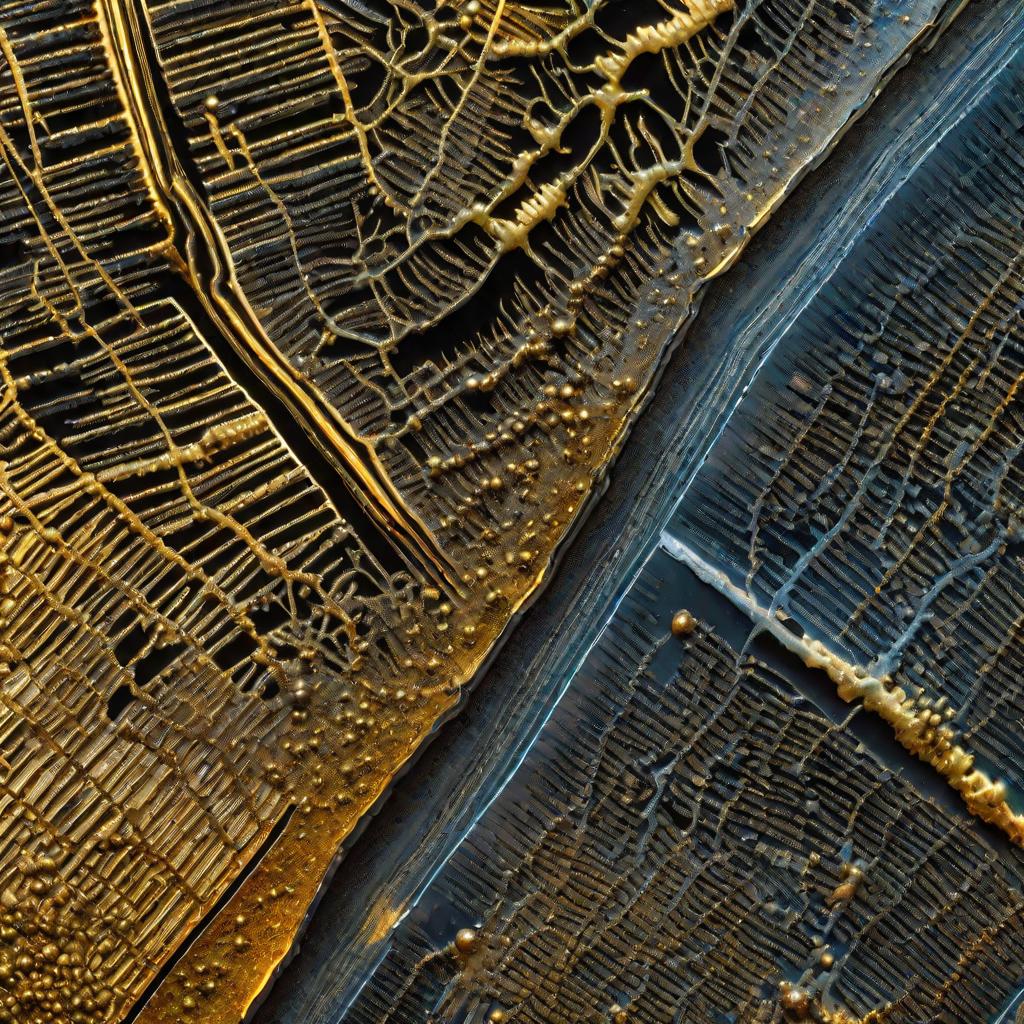

При плавлении происходит разрушение кристаллической решетки металла и переход атомов в хаотичное движение.

Технология производства стали

Существует несколько способов производства стали, различающихся по применяемому оборудованию и температурным режимам:

- Конвертерный способ с температурой 1600-1700°C

- Мартеновский процесс при температуре выше 1600°C

- Электродуговые печи, разогревающие металл до 1650°C

Выбор технологии производства стали зависит от ее химического состава и требуемых свойств. Чем выше температура плавления, тем более мощное оборудование необходимо.

Виды и классификация сталей

Существует деление сталей на углеродистые и легированные. Углеродистые содержат только железо и углерод. Легированные дополнительно включают такие элементы, как хром, никель, молибден.

К основным видам легированных сталей относятся:

- Коррозионно-стойкие стали, содержащие хром и никель

- Инструментальные стали с добавками вольфрама, молибдена, хрома

Структура и свойства стали определяются типом кристаллической решетки - объемно-центрированной кубической или гранецентрированной кубической.

Термическая обработка стали

Термическая обработка предназначена для придания стали необходимых свойств. Основные виды термообработки:

- Закалка - быстрое охлаждение для повышения твердости

- Отпуск - медленное охлаждение для снятия внутренних напряжений

Скорость охлаждения при закалке должна быть выше критической, зависящей от состава стали. Для легированных сталей она ниже.

Роль температуры плавления заключается в том, что она задает верхний предел температур закалки.

Механические свойства стали

К основным механическим характеристикам стали относятся:

- Предел прочности и твердость

- Предел текучести, характеризующий пластичность

- Модуль упругости и вязкость

Эти параметры зависят от структуры стали, определяемой температурой плавления. Чем выше температура плавления, тем прочнее сталь.

Применение различных сталей

Углеродистые и низколегированные стали используются как конструкционный материал в машиностроении, строительстве.

Инструментальные легированные стали применяют для изготовления режущего инструмента. Они обладают высокой твердостью и стойкостью.

Коррозионно-стойкие и жаропрочные стали находят применение в авиации, кораблестроении, нефтехимии в силу своих специальных свойств.

Мировое производство стали

Основные страны-производители стали:

- Китай (более 50% мирового производства)

- Япония

- Индия

- США

- Россия

Динамика производства стали тесно связана с общим состоянием экономики и промышленности.

| Год | Объем производства, млн тонн |

| 2000 | 847 |

| 2005 | 1148 |

| 2010 | 1420 |

Основными экспортерами стали являются Китай, Япония, Германия. Крупнейшие импортеры - США, страны ЕС, Южная Корея.

Прогнозируется дальнейший рост производства стали в развивающихся странах.

Способы улучшения свойств стали

Помимо легирования, существуют и другие методы улучшения механических и эксплуатационных характеристик стали:

- Комплексная термомеханическая обработка

- Химико-термическая обработка (азотирование, цементация)

- Поверхностное упрочнение (дробеструйная, лазерная обработка)

Эти способы позволяют получить оптимальное сочетание твердости, прочности и вязкости стали за счет изменения свойств поверхностного слоя.

Проблемы производства высококачественных сталей

Основные трудности при производстве высококачественных легированных сталей:

- Обеспечение однородности химического состава

- Минимизация газовых включений и неметаллических включений

- Подбор оптимальных режимов кристаллизации

Для решения этих проблем применяют вакуумирование стали, электрошлаковый и вакуумно-дуговой переплавы.

Перспективные материалы на основе стали

Интенсивно разрабатываются новые типы сталей со специальными свойствами:

- Высокоэнтропийные стали с 5-6 легирующими элементами

- Сталь с эффектом памяти формы

- Сталь с аморфной структурой

Ожидается, что такие материалы найдут применение в авиакосмической, медицинской, электронной промышленности.

Экологические аспекты производства стали

Основные экологические проблемы металлургии:

- Выбросы углекислого газа и других вредных веществ

- Образование большого количества твердых отходов

- Энергоемкость и высокое потребление воды

Для снижения негативного воздействия внедряются наилучшие доступные технологии, разрабатываются методы утилизации отходов и использования вторичного сырья.

Нормативная документация для стали

Качество и свойства стали регламентируются комплексом стандартов:

- ГОСТы на химический состав

- ГОСТы на механические свойства

- ТУ на стали специального назначения

Соответствие стандартам подтверждается обязательной сертификацией. Для стратегически важных отраслей действуют дополнительные требования.

Управление качеством производства стали

Для обеспечения стабильно высокого качества стали необходимо:

- Входной контроль сырья и материалов

- Мониторинг технологических параметров плавки и разливки

- Термический контроль и регистрация температурных режимов

- Разрушающий и неразрушающий контроль готовой продукции

- Статистический анализ данных и управление по отклонениям

Такой подход позволяет оперативно выявлять и устранять причины брака, повышать стабильность процесса.

Тенденции применения сталей в машиностроении

В современном машиностроении наблюдаются следующие тенденции использования сталей:

- Применение высокопрочных сталей для снижения металлоемкости

- Использование коррозионно-стойких сталей для повышения долговечности

- Замена чугуна на легированные стали в ответственных деталях

Перспективные направления - разработка износостойких, жаропрочных и наноструктурных сталей для экстремальных условий.

Меры по стимулированию спроса на сталь

Для поддержания спроса на сталь необходим комплекс мер:

- Стимулирование инфраструктурного и промышленного строительства

- Льготное кредитование металлоемких отраслей

- Государственные закупки техники и вооружения

- Поддержка экспорта металлопродукции

Это позволит обеспечить загрузку мощностей металлургических предприятий и сгладить цикличность спроса на сталь.

Перспективы замены стали в различных отраслях

В ряде случаев сталь успешно заменяется другими материалами:

- Пластмассы и композиты в легкой промышленности

- Алюминиевые сплавы в авиа- и автомобилестроении

- Керамика в машиностроении и электронике

Однако в силу уникального сочетания прочности, пластичности и стоимости сталь сохраняет лидирующие позиции в металлургии, машиностроении, строительстве.

Влияние цифровизации на металлургическое производство

Цифровые технологии открывают новые возможности для оптимизации процессов:

- Математическое моделирование плавки и прокатки

- Мониторинг оборудования с применением датчиков и ИИ

- Сквозное управление данными на всех этапах производства

Это повышает качество продукции, снижает брак и издержки. Роботизация и аддитивные технологии также активно применяются в металлургии.

Похожие статьи

- Значение колец на пальцах у женщин. Как носить кольца

- История развития вычислительной техники. Отечественная вычислительная техника. Первая ЭВМ

- Институты ФСБ России, порядок приема

- Общая характеристика русской литературы 19 века: описание, особенности и интересные факты

- История Кёсем Султан: биография, правление и интересные факты

- Белоруссия или Беларусь: как правильно говорить и писать?

- Как хоронят мусульманина. Мусульманский обряд похорон