Таблица допусков и посадок в машиностроении: что представляет из себя единая система допусков и посадок

Машиностроение невозможно без точных допусков и посадок. От их правильного выбора зависит качество и долговечность изделий. Давайте разберемся в основах этой важной темы.

Единая система допусков и посадок: история и основные понятия

Система допусков и посадок ОСТ действовала в машиностроении до 1980 года. Затем ее заменили на современную единую систему допусков и посадок (ЕСДП), утвержденную государственными стандартами ГОСТ.

ГОСТ 25346-89 "Основные нормы взаимозаменяемости. Единая система допусков и посадок" определяет основные термины:

- Допуск - предельное отклонение размера.

- Посадка - характеристика соединения с зазором или натягом.

По характеру сопряжения посадки делятся на:

- С зазором

- С натягом

- Переходные

Таблицы допусков и посадок гладких соединений

Таблица допусков и посадок - основной справочный документ, позволяющий выбрать нужный допуск и посадку в зависимости от размера и требований к соединению.

Существуют отдельные таблицы допусков и посадок валов и отверстий. Валам присваиваются классы точности по системе h, а отверстиям - по системе H.

| Система вала | Обозначение класса точности |

| В системе отверстия | Обозначение класса точности |

Для облегчения перехода с устаревшей системы ОСТ в таблицах приводится соответствие старых и новых обозначений допусков.

Выбор посадок для разных типов соединений

Для выбора конкретной посадки в первую очередь необходимо определиться с характером сопряжения деталей - подвижное или неподвижное соединение.

Посадки с натягом рекомендуются для неподвижных соединений с повышенными требованиями к точности и жесткости, например:

- Опорные поверхности подшипников качения

- Центрирующие поверхности высокоточных деталей

Переходные посадки подходят для разборных неподвижных соединений, которые периодически собирают и разбирают, например:

- Соединения валов и ступиц зубчатых колес

- Крепление съемных шкивов на валах

Также при выборе посадки необходимо учитывать другие факторы - размер деталей, частоту сборки-разборки, характер нагружения и т.д.

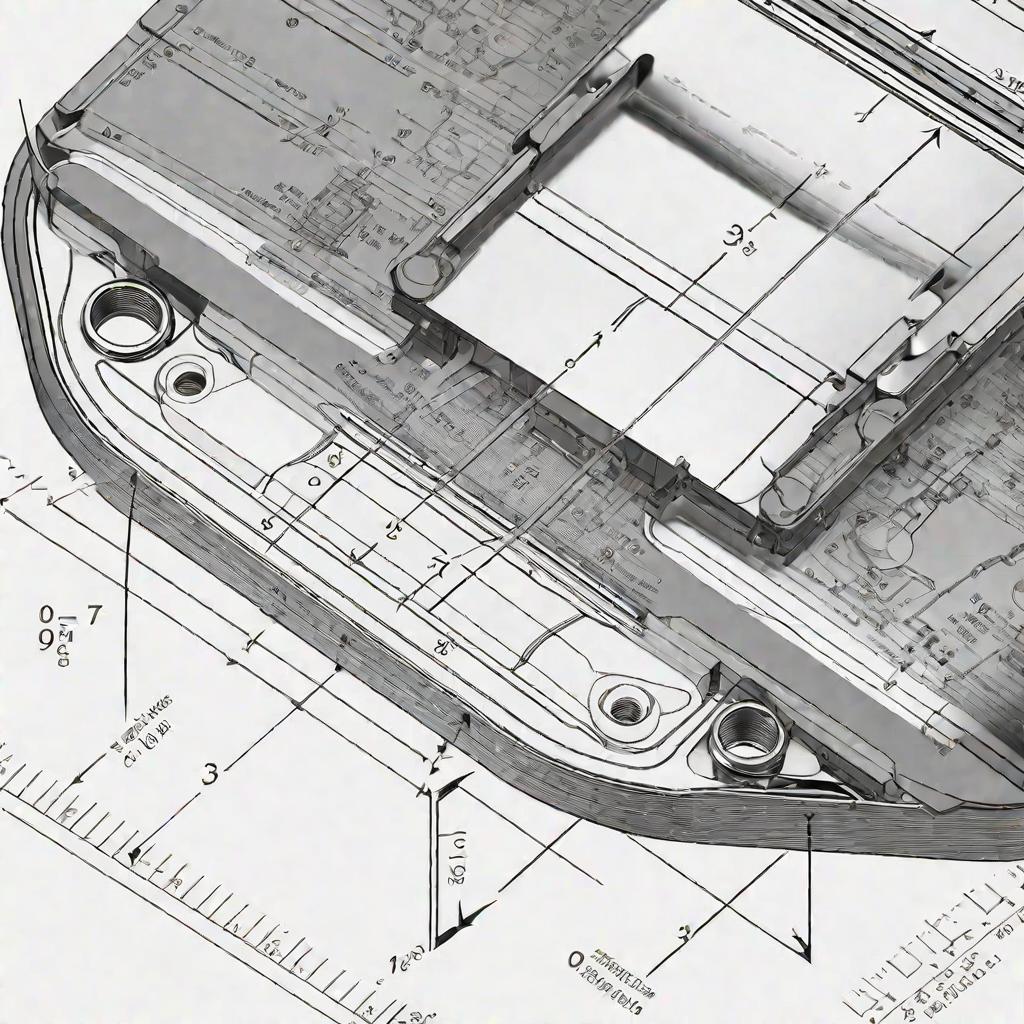

Обозначение допусков и посадок на чертежах

Правила обозначения допусков и посадок на чертежах регламентированы ЕСКД.

- Обозначение допуска размера наносится непосредственно за номинальным значением размера, например: Диаметр 25h7

- Обозначение посадки указывается на полке линии-выноски, например: Диаметр 25 H7/h6

При обозначении переходных посадок добавляется буква п, например H7/р6.

Расшифровка обозначений допусков и посадок на чертежах

Чтобы правильно прочитать и выполнить обозначение допуска или посадки на чертеже, необходимо:

- Найти интервал размеров в таблице

- Определить класс точности по буквенному обозначению

- Получить числовое значение допуска по классу точности

Например, диаметр 25h7 означает, что предельное отклонение диаметра 25 мм составляет +10 мкм и -28 мкм.

Примеры правильного обозначения посадок на чертежах

Рассмотрим несколько конкретных примеров обозначения разных типов посадок гладких соединений на чертежах в соответствии с правилами ЕСКД:

- Посадка с зазором: Диаметр 60 Н9/d9

- Посадка с натягом: Диаметр 7 k6/h7

- Переходная посадка: Диаметр 25 H7/s6

Правила выбора посадок по размерам деталей

Рекомендуемые интервалы размеров для разных типов посадок

При выборе конкретной посадки также следует ориентироваться на рекомендуемые интервалы размеров:

- Посадки с зазором рекомендуются преимущественно в интервале от 120 мм и выше

- Посадки с натягом оптимальны для размеров до 500 мм

- Переходные посадки чаще применяют при диаметрах от 10 до 250 мм

Эти интервалы носят рекомендательный характер. Их соблюдение позволяет подобрать наиболее подходящую для конкретного случая посадку.

Учет требований к точности и износостойкости при выборе посадок

Помимо размеров, на выбор посадки влияют также:

- Требования к точности изделия

- Интенсивность и характер нагрузок

- Условия эксплуатации (температура, влажность)

Чем выше требования - тем более точную посадку нужно выбирать. Например, для высокоскоростных валов или опор высокоточных приборов.

Алгоритм правильного выбора и обозначения посадки на чертеже

Пошаговый алгоритм выбора и обозначения посадки:

- Определить интервал размеров детали

- Выбрать тип посадки по характеру сопряжения

- Уточнить посадку с учетом размера и требований к детали

- Обозначить выбранную посадку на чертеже по правилам ЕСКД

Типичные ошибки при выборе и обозначении посадок:Неправильный выбор типа посадки

Типичная ошибка - использование посадки с зазором вместо переходной. Это приводит к нежесткому соединению деталей и вибрациям.

И наоборот - применение посадки с натягом в подвижных соединениях вызывает повышенный износ и нагрев.

Несоответствие посадки размеру деталей

Например, использование посадки H7/h6 для мелких деталей (диаметр менее 10 мм) из-за ее высокой точности приводит к удорожанию производства.

Нарушение обозначения допусков и посадок на чертеже

Нечитаемое или неправильное обозначение посадки затрудняет ее выполнение. Например, отсутствие буквы "п" у переходных посадок.

Неправильный расчет зазоров и натягов

Ошибки в расчетах приводят к неточной посадке, что влияет на работу всего узла или механизма.

Неучтенные факторы нагрузки и износа

Неправильный выбор посадки из-за неучтенных нагрузок, температур, агрессивной среды снижает ресурс конструкции.

Проверка правильности выбранной посадки

Чтобы убедиться в правильности выбора посадки, рекомендуется:

- Сверить обозначение посадки на чертеже с таблицей допусков

- Просчитать фактические зазоры/натяги

- Смоделировать и испытать работу соединения

Это позволит выявить возможные ошибки до изготовления деталей.

Поиск оптимального варианта посадки

Иногда целесообразно рассмотреть несколько вариантов посадки с учетом технологичности, стоимости, ремонтопригодности.

Допуски формы и расположения поверхностей

Помимо линейных размеров, влияют также допуски формы (отклонения от круглости, плоскостности и т.д.) и взаимного расположения поверхностей (соосности, симметричности, параллельности и др.).

Связь точности посадки с параметром шероховатости поверхностей

Чем выше точность посадки, тем жестче должны быть требования к шероховатости сопрягаемых поверхностей, иначе эффект снижается из-за неровностей.

Автоматизация расчетов допусков и выбора посадок

Применение специализированных программ позволяет ускорить расчеты и минимизировать влияние «человеческого фактора».

Подтверждение присоединительных размеров

Чтобы избежать ошибок, к присоединительным размерам (подшипников, сальников, уплотнений и др.) необходимо применять посадки с гарантированным зазором или переходные посадки.

Влияние точности обработки поверхности на выбор посадки

Более грубая обработка поверхности (большая шероховатость) требует назначения посадки с увеличенным допуском, что связано с компенсацией неровностей.

Ужесточение допусков сопрягаемых деталей

Занижение допусков и посадок может привести к «несопряжению» деталей. Рекомендуется учитывать технологичность конструкции.

Контроль допусков в процессе изготовления

Для обеспечения заданных допусков необходимо наладить пооперационный технический контроль размеров и посадок средствами измерений и испытаний.

Корректировка посадки после износа

При восстановлении изношенных поверхностей допускается корректировка размера детали и посадки с целью восстановления заданных характеристик соединения.

Похожие статьи

- Банки-партнеры "Промсвязьбанка": список, услуги

- Чем заняться дома, чтобы заработать денег? Виды заработка на дому

- Как высчитывать пол ребенка по крови или дате?

- Толстой "Детство": отзыв, содержание и главные герои повести

- Тема любви в лирике Пушкина. Стихи А. С. Пушкина о любви

- "Юность" Толстого Л. Н.: краткое содержание и анализ. Образы главных героев

- Магазины "Светофор": отзывы, адреса, режим работы