Подшипник скольжения. Расчет подшипников скольжения

Для пространственной фиксации валов и осей и восприятия нагрузок (осевых, радиальных) служат подшипниковые узлы. Качество изготовления и монтажа подшипников влияет на работоспособность и долговечность машин.

Виды

Чем отличается подшипник скольжения от подшипника качения? Родом трения внутри подшипникового узла. Подшипник трения скольжения непосредственно контактирует с валом или осью, их поверхности взаимно сопрягаются. В подшипнике качения указанные поверхности не сопрягаются между собой, они разделены сепаратором – шариками, роликами, иголками.

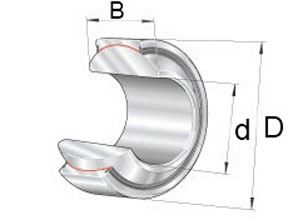

Подшипники скольжения, фото которых размещены ниже, бывают радиальными, упорными (такие подшипники принято называть подпятниками), радиально-упорными. Эти характеристики указывают на характерное направление нагрузок в подшипниковом узле относительно осевой линии вала.

Подшипник скольжения, область применения

Использование подшипников скольжения оправдано в случаях, когда требуется обеспечить работу быстроходных валов, так как подшипники качения при некоторых режимах недостаточно долговечны; когда необходима точность установки валов и осей, особенно быстроходных; если не разработаны стандартные подшипники качения соответствующих типоразмеров.

Другая ситуация, когда подшипник скольжения оказывается предпочтительнее подшипника качения: требуется возможность разъёма корпуса подшипника при сборке или разборке (в процессе монтажа или ремонта), например, установка шеек коленчатых валов в подшипниковых опорах. Иногда работа подшипникового узла должна происходить в воде или агрессивной среде, вследствие чего угроза коррозии делает невозможным использование подшипников качения. Кроме перечисленных, есть и другие ситуации, например, экономическая выгода применения более простых по конструкции подшипников скольжения взамен подшипников качения, в частности, для малоскоростных схем неответственных механизмов.

В целом же подшипник скольжения не так часто востребован, как подшипник качения.

Конструкция и материалы

Подшипник скольжения представляет собой собранные корпус и вкладыш, то есть его конструктивная схема более проста по сравнению с подшипником качения. Корпус может быть цельным или разъёмным. В последнем случае обе его части скрепляются шпильками или болтами. Вкладыш выполнен в виде втулки. В неразъёмном подшипнике вкладыш может быть выполнен в виде двух отдельных половинок, верхней и нижней. Втулка подшипника скольжения запрессовывается в корпус. Хотя неразъёмный подшипник по конструкции проще, разъёмный вариант намного удобнее для монтажа.

Если вал подвержен большой деформации или невозможен точный монтаж механизма, применяются самоустанавливающиеся подшипники. Иначе говоря, требуется сферический подшипник скольжения.

Конструкционные материалы: чугун для корпуса (марок СЧ 12-28 и СЧ 18-36), бронзы, чугун и пластмасса для вкладышей. Баббиты и свинцовосодержащие бронзы, лёгкие антифрикционные материалы монтируются на стальную, бронзовую или чугунную основу. Применяются и чугунные или бронзовые вкладыши с баббитовой заливкой. Встречаются и деревянные вкладыши и даже втулки из ДСП!

Некоторые материалы позволяют изготовить вкладыши, способные работать без дополнительной смазки.

Геометрия рабочих поверхностей у подшипников скольжения может быть различной. Цилиндрические, конические, плоские или сферические формы применимы в соответствующих условиях, такой же формы должна быть сопрягаемая поверхность вала. Конические и сферические подшипники применяются нечасто – первые удобны при небольших нагрузках в условиях систематической потребности регулировки зазора. Вторые – самоустанавливающиеся – способны работать в условиях перекоса вала в подшипниковом узле.

Требования к подшипникам скольжения

Подшипник скольжения должен отвечать определённым требованиям.

Во-первых, материалы и конструкция узла должны обеспечивать минимум потерь на трение и износ валов.

Во-вторых, прочность и жёсткость подшипникового узла должна быть достаточной для длительной работы в условиях действующих нагрузок.

В-третьих, сборка, монтаж и обслуживание подшипниковых узлов должны быть максимально простыми.

В-четвёртых, размеры рабочих (контактных) поверхностей подшипника должны быть достаточными для создания условий эффективного теплоотвода и восприятия возникающего при работе давления без выдавливания смазки.

Смазка

Трение – враг подшипника скольжения. Кроме износа рабочих поверхностей повышенное трение может стать причиной сильного перегрева узла.

Основным средством борьбы с трением наряду с выбором оптимального зазора, точным монтажом и отделкой трущихся поверхностей является смазка.

Смазка для подшипников скольжения бывает разной, она может быть твёрдой или жидкой, газообразной или густой (консистентной). Уникальные механизмы работают даже с подшипниками на магнитной подушке, то есть роль смазки играет магнитное поле! Но чаще всего в технике для смазки подшипниковых узлов применяют минеральные масла в жидком состоянии.

В качестве консистентных, также широко распространённых смазок применются солидолы. Всем, кто сталкивался с эксплуатацией автомобилей или сельхозмашин, эта разновидность смазочных веществ хорошо знакома.

При высокотемпературной рабочей среде жидкие или консистентные смазки трудно, практически невозможно удержать в подшипнике – они вытекают. В этом случае на помощь приходят тальк, слюда, графит и другие типы твёрдых смазочных веществ.

Жидкую смазку подают в рабочую зону подшипника при помощи специальных систем, которые работают в одном из следующих режимов: индивидуальная или централизованная смазка, периодическая или непрерывная подача смазки, отсутствие принудительного давления подачи или работа с таким давлением. Периодическую индивидуальную смазку обеспечивают маслёнки с поворотной крышкой, встречаются пресс-маслёнки, колпачковые маслёнки. Непрерывная индивидуальная смазка требует применения фитильной или капельной маслёнок.

Высокого КПД подшипника можно достичь за счёт создания системы гидродинамической смазки, когда вал, подвергающийся воздействию внешних сил, эксцентрично вращается во вкладыше, увлекая смазку в возникший зазор. В результате этого образуется масляный клин с гидродинамическим давлением, обеспечивающий жидкостный тип трения.

Виды трения

Толщина масляного слоя определяет режим работы подшипника: граничное, полусухое, полужидкостное или жидкостное трение.

При граничном или полусухом режиме толщина слоя смазки настолько невелика, что этот слой теряет свойства жидкости. При полужидкостном или жидкостном режиме рабочие поверхности подшипника и вала разделены слоем смазки, который закрывает неровности обработанной поверхности. Для узлов с граничным режимом трения применим упрощённый расчёт по среднему давлению (p) или по другому критерию, произведению (pv).

Жидкостный режим трения для работы подшипника скольжения наиболее благоприятен. Он способствует достижению высокой износостойкости. В этом случае расчёт основан на теории смазки (гидродинамический аспект).

Условной границей между видами трения принято считать число Зоммерфельда:

[S0] = p*ψ/μ*ώ,

где

[S0] – число Зоммерфельда;

P – среднее давление в подшипнике;

Ψ – относительный диаметральный зазор, отношение фактической величины зазора к диаметру посадочного размера вала в подшипнике;

μ – вязкость масла динамическая;

ώ, рад/сек – угловая скорость подшипника.

Эти числа определены для разных типов и моделей подшипников и находятся по соответствующим таблицам. Рассчитывается фактическое значение S0, затем оно сравнивается с табличным и делается вывод:

При S0≥[S0] трение полужидкостное.

При S0<[S0] трение жидкостное.

Упрощённый расчёт

Первый критерий расчёта требует удовлетворения следующего равенства:

p ≤ [p],

где [p] – табличное нормативное значение предельно допустимого среднего давления в подшипнике;

P – расчётное значение среднего давления.

Такая проверка отражает степень износостойкости подшипника.

Другой критерий, требующий выполнения условия:

P*v ≤ [p*v],

где v – скорость скольжения, м/с,

отражает тепловую напряжённость.

Величины p и pv не отражают влияние целого ряда важнейших факторов (качество поверхности, степень износа и т.д.) на работоспособность объекта расчёта, что и заставляет инженеров сам расчёт относить к разряду приближённых.

Значения [p] и [pv] приводятся в справочниках, так как являются среднестатистическими для разных видов подшипников.

Момент силы трения вычисляется по формуле:

Mt =(1/2)*f*l*d2,

где f – табличный коэффициент трения, выбирается с учётом условий работы.

Расчёт тепловыделения рассчитывается так:

W=M*m*ώ= f*P*v,

Здесь скорость v также подбирается по таблицам.

Скорость, при которой возникает явление перехода граничного трения к полужидкостному, определяется по формуле Фогельполя:

v1 = P/107*c*μ*V,

где Р – нагрузка на подшипник, Н;

µ – вязкость масла (динамическая), Н*с/м2;

V = πd2l/4 – рабочий объем подшипника, м3;

с – постоянный коэффициент, назначаемый в зависимости от материалов:

- чугуны – серый 1…2;

- антифрикционный 1,5…2,5;

- для бронзы и баббита значения 2…3 и 2,5…4 соответственно.

Верхние значения принимают для самоустанавливающихся подшипников.

Выразив P через p, преобразуем формулу Фогельполя:

v1 = P/1,5*108*c*μ

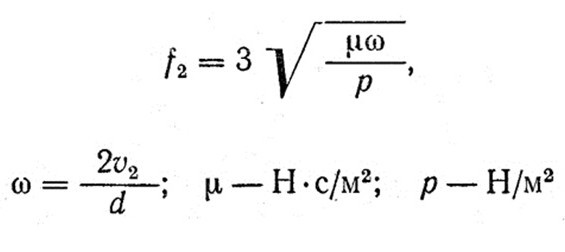

Сопоставляя скорость скольжения v, коэффициент трения f, скорость скольжения v2 коэффициент трения f2, приведём формулу коэффициента трения в подшипнике:

f≈ f1 – (v/v2)*(f1 – f2)

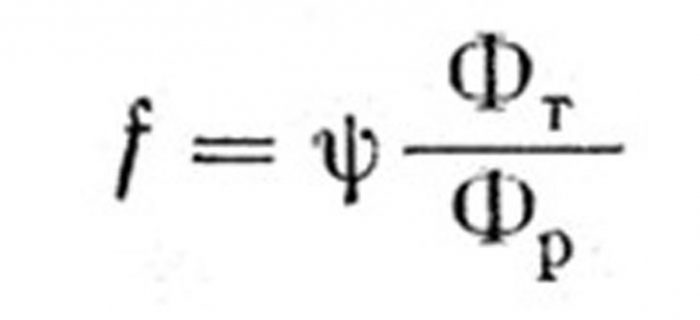

Показатели без индекса соответствуют расчётному режиму, индекс 1 принадлежит режиму перехода от процесса граничного трения в состояние полужидкостного режима, индекс 2 присвоен показателям, принятым для перехода из полужидкостного в жидкостное трение. В свою очередь, коэффициент трения f2 определяется по формуле Фальца:

Расчёт в условиях жидкостного трения

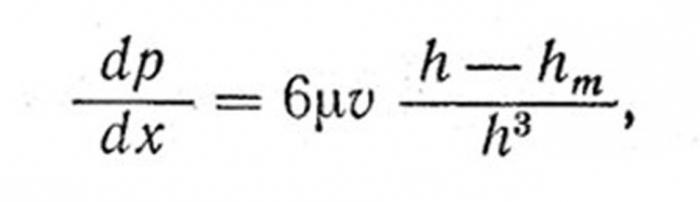

Для данного случая расчёт подшипников скольжения производится на основе формулы Рейнольдса:

где µ – вязкость масла, Н*с/м2;

hm – зазор в сечении, где наблюдается максимум давления, мм;

h – зазор, определяемый в произвольном сечении, мм;

v – скорость, м/с.

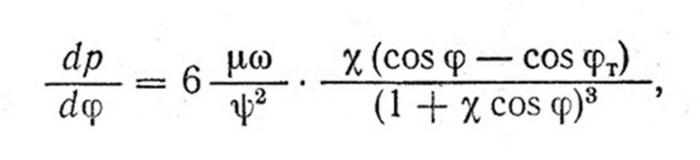

Для подшипника скольжения это уравнение следует преобразовать, используя полярные координаты:

где p – давление в подшипнике, определяется в произвольном сечении под углом ϕ к линии центров;

µ – вязкость (динамическая);

ψ = ∆/d – относительный зазор в сопряжении вала и подшипника;

χ = е/δ – величина относительного эксцентриситета;

δ – радиальный зазор.

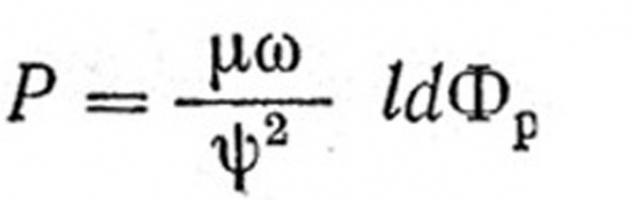

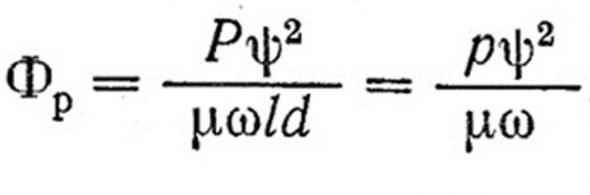

Из этого уравнения получена формула определения гидродинамической грузоподъёмности.

где Фр – коэффициент напряженности, безразмерная функция, определяется по таблицам.

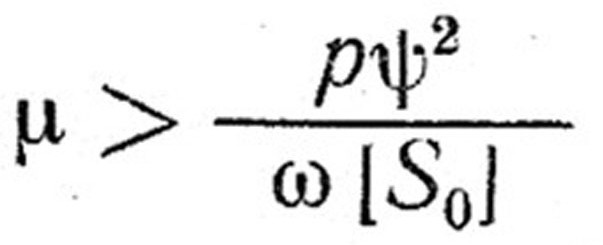

Зная, что вязкость масла определяется по формуле:

можно вывести уравнение:

Коэффициент трения в подшипнике:

где отношение Фт/Фр определяется по таблицам справочников.

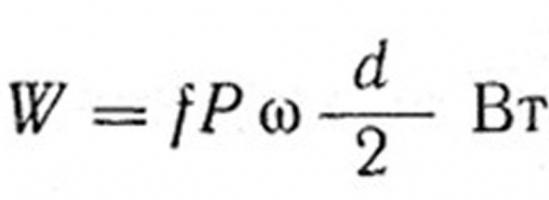

Величину тепловыделения определяют по формуле:

где d имеет размерность в м; Р – в Н; ω – в рад./с.

Для теплового расчёта подшипника (и для подбора системы смазки) необходимо знать расход смазки. Его определяют, измеряя вытекшую через зазоры в торцах зон - нагруженной и ненагруженной - жидкость. Ещё такие замеры делают для масла, выдавливаемого через канавки, предназначенные для смазки. Затем полученные величины делят на время, в течение которого происходил процесс отбора вытекшей смазки.

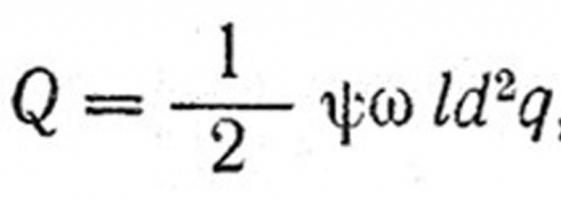

За секунду расход составляет:

где Q = q1 +q2 + q3

– безразмерный коэффициент.

В этой формуле: q1 – табличный коэффициент расхода смазки через зазоры в торцах нагруженной зоны;

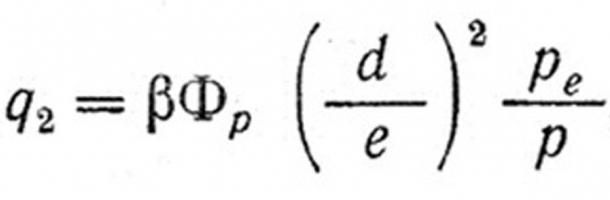

– коэффициент расхода смазки в торцах ненагруженной зоны;

Здесь β – безразмерный коэффициент, табличная величина;

- pe – давление в системе принудительной подачи смазки;

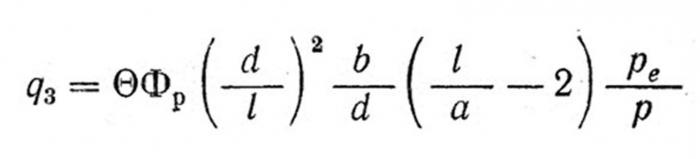

- коэффициент, учитывающий интенсивность истечения масла через канавки для смазки:

- θ – безразмерный коэффициент, табличная величина;

Размеры a и b вычисляются по формулам:

a ≈ 0,05d + (3 ÷ 5) мм;

b ≈ (0,20 ÷ 0,25)d

Уравнение теплового баланса подшипникового узла имеет вид:

W = W1 + W2,

где W определяется по формуле, приведенной выше и отмеченной знаком (*).

Количество тепла, переносимого при работе смазкой подшипника

W1 = cQ(t2 – t1), Вт

где с – удельная теплоёмкость масла, Дж/м3 * град.;

Q – расход масла, м3/с;

t1 и t2 – температура смазки ( индекс 1 на входе и индекс 2 на выходе из подшипника).

Количество тепла, отводимого в окружающее пространство массированным корпусом подшипника:

W2 = kF (tM — tB) Вт,

где k – табличный коэффициент теплопередачи, Вт/м2 град.; его средние значения находятся в области 9 ÷ 16 Вт/м2 град.;

F – омываемая воздухом поверхность подшипника, м2;

tM – средняя температура смазки в рабочей зоне;

tB – температура воздуха.

Температура масла в зоне нагрузки подшипника заранее, как правило, неизвестна, поэтому задаются значениями некоторой средней температуры смазки. Из-за этого гидродинамический расчет подшипника приходится производить методом итерации (последовательные приближения).

Тем же самым методом итерации определяются оптимальные значения ψ, вязкости масла µ. Решения должны удовлетворять условию:

W = W1 + W2

Подпятники, являющиеся разновидностью подшипников, воспринимающие осевую нагрузку, работают в состоянии только граничного либо полужидкостного трения.

Производство подшипников скольжения

Завод подшипников скольжения, как правило, является специализированным предприятием. Производятся как готовые узлы, таки отдельно вкладыши. Заводы осуществляют также ремонт вышедших из строя или изношенных подшипников. В составе мощностей находятся механический и термический цеха, сборочные линии, которые чаще всего работают в автоматическом режиме. Имеется также оборудование для напыления покрытий на трущиеся поверхности с целью повышения износостойкости и уменьшения коэффициента трения подшипникового узла. Подшипники скольжения, фото которых приведены в статье, служат прекрасной иллюстрацией высокого технического уровня производства этой продукции.

Заключение

Несмотря на то что подшипники скольжения не так распространены, как подшипники качения, они уверенно занимают свою нишу, отвечают предъявляемым к ним требованиям, и технология их производства постоянно совершенствуется.

Похожие статьи

- Подшипник качения: размеры по ГОСТу, классификация, таблица размеров

- Линейные подшипники – типы, особенности конструкции, применение

- Смазка для подшипников какая лучше? Высокотемпературная смазка для подшипников

- Сила трения: некоторые любопытные факты

- Виды подшипников. Шариковые, роликовые подшипники. Применение

- Подшипники FAG: преимущества

- Игольчатые подшипники: размеры