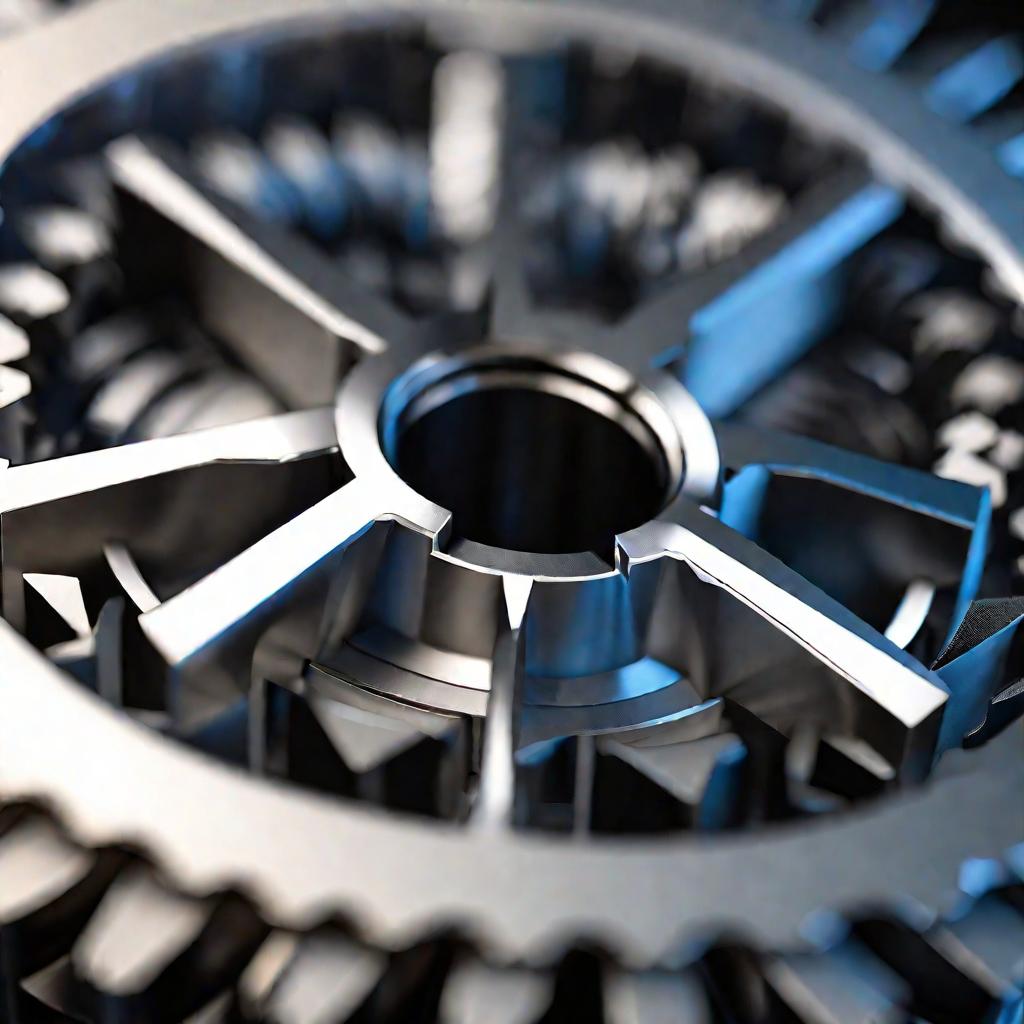

Полоса ванадия: свойства, применение

Полоса ванадия - уникальный материал, сочетающий высокую прочность, твердость и стойкость к коррозии. Благодаря этим ценным качествам, ванадий широко применяется в металлургии, машиностроении, химической промышленности и других отраслях. Откуда берется это сырье и как производят полосы из ванадия? Давайте разберемся.

Добыча и производство полосы ванадия

Полоса ванадия производится из специальной ванадиевой руды. Добыча ведется на рудных месторождениях, имеющих высокое содержание ванадия. Главными источниками являются железистые кварциты Качканарского, Ковдорского и Абаканского месторождений.

Производство ванадия в России составляет около 3800 тонн в год. Это один из лидирующих показателей среди стран поставщиков этого элемента.

Далее концентрат ванадия подвергается рафинированию, в ходе которого получают чистый ванадий. Из этого сырья затем производится полосовой прокат.

- Основные этапы производства

- Контроль качества

- Крупнейшие российские производители

Свойства и характеристики ванадиевой полосы

Полоса из ванадия обладает целым рядом ценных физико-химических свойств.

Во-первых, речь идет о высокой прочности и твердости. Благодаря им, материал способен выдерживать большие механические нагрузки и долговечен в эксплуатации.

Стойкость к внешним воздействиям

Кроме того, ванадий отличается повышенной стойкостью к коррозии и сохраняет рабочие параметры даже в агрессивных средах. Полоса устойчива к воздействию высоких температур, радиации и других разрушающих факторов.

Электрические и тепловые характеристики

Ванадий хорошо проводит тепло и электричество. Это важно при использовании материала в электротехнических устройствах и теплообменниках. Кроме того, он обладает высокой теплоемкостью.

Пластичность и упругость

Прокат из ванадия отличается гибкостью и упругостью. Он может изгибаться и восстанавливать форму без потери механических свойств.

Химическая стойкость

Полоса ванадия инертна к воздействию многих агрессивных химических сред, кислот и щелочей. Это важно при использовании материала в химическом производстве.

Технологичность обработки

Ванадий хорошо поддается механической обработке резанием, штамповке и другим видам деформации. Это позволяет изготавливать из него детали сложной формы.

Области применения полосы ванадия

Благодаря уникальному комплексу полезных свойств, полоса из ванадия находит широкое применение в различных отраслях промышленности:

- Машиностроение. В машиностроении ванадий используется для изготовления высоконагруженных деталей - валов, шатунов, шестерен и других элементов, работающих в тяжелых условиях. Полосы применяются в производстве пружин, подшипников и рессор.

- Химическая промышленность. Благодаря стойкости к агрессивным средам, ванадий широко используется в химическом производстве. Из него делают емкости и трубопроводы для транспортировки кислот, солей и других веществ.

- Энергетика. В энергетике ванадий применяют в ядерных реакторах благодаря его способности поглощать нейтроны и высокой радиационной стойкости. Кроме того, он используется в аккумуляторах и химических источниках тока.

- Авиакосмическая промышленность. Легкие и прочные ванадиевые сплавы широко используются в авиа- и ракетостроении для изготовления корпусных элементов, двигателей, топливных баков и других ответственных деталей.

- Металлургия. В металлургии ванадий применяют как легирующую добавку при производстве специальных марок сталей и жаропрочных сплавов. Он повышает их прочностные характеристики.

- Электроника. В электронной промышленности используются ванадиевые сплавы для изготовления контактов, переключателей и других элементов благодаря высокой электро- и теплопроводности металла.

Рекомендации по работе с ванадиевой полосой

Чтобы полностью реализовать потенциал и обеспечить длительную работу изделий из ванадия, важно правильно обращаться с этим материалом на всех этапах:

- Транспортировка и хранение. Полосы и заготовки из ванадия требуют особых условий хранения и перевозки. Их следует упаковывать в защитную пленку, предохраняющую от воздействия внешних факторов. При транспортировке необходима дополнительная амортизация от ударов.

- Механическая обработка. При механической обработке заготовок важно выбирать оптимальные режимы резания и инструменты со специальным покрытием. Это позволяет повысить стойкость режущих элементов.

- Термообработка. Термическая обработка изделий из ванадия (отжиг, цементация и др.) требует строгого соблюдения режимов по температуре и времени для получения заданной структуры и свойств.

- Контроль качества. На всех этапах работы необходим контроль механических и физических параметров материала, а также химического и фазового состава для поддержания заданных характеристик.

- Эксплуатация. При эксплуатации изделий важно не превышать расчетных нагрузок и не допускать внешних повреждений, чтобы сохранить их работоспособность на весь жизненный цикл.

- Утилизация. После выработки срока службы изделия из ванадия должны отправляться на специальную переработку, так как относятся к потенциально опасным отходам из-за возможного загрязнения радионуклидами.

Похожие статьи

- Хорошее средство от сорняков. Уксус с солью: инструкция, отзывы. Лучшее средство от сорняков

- NL International: отзывы, продукция компании. Реальный заработок или очередной обман?

- Рейтинг лучших аудиокниг: список, рецензии и отзывы читателей

- Популярные виды спорта для девочек

- Анализ стихотворения Бунина "Собака": оснавная тема и средства художественной выразительности

- Нумерология времени: значение цифр на часах

- Шоу рум - что это такое?