Резьбовые соединения. Таблица резьбовых соединений

Во всех отраслях промышленности очень широкое применение нашли разъемные соединения технических деталей, осуществляемые при помощи резьбовых профилей (трапецеидального, треугольного, полукруглого, прямоугольного и др.). Основой образования резьбы является принцип винтовой линии. Если на поверхности конуса или цилиндра прорезать канавку, то режущий край резца создает винтовую поверхность, плоскость которой имеет зависимость от формы режущего края. Формирование винтового выступа можно вообразить как движение квадрата, трапеции, треугольника по поверхности конуса или цилиндра так, чтобы все точки передвигались по винтовой линии.

Виды резьбовых соединений и их назначение

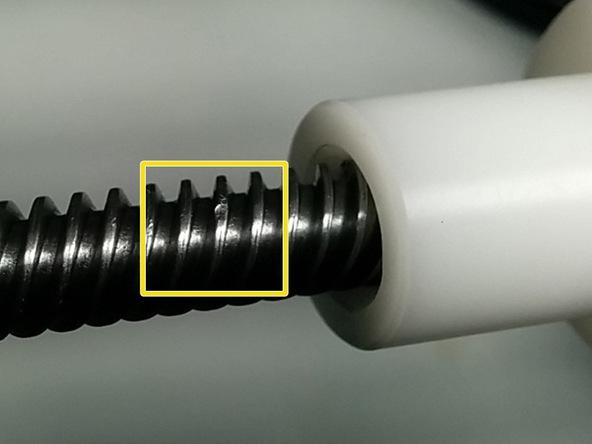

Нарезным называется соединение резьбой двух деталей, одна из которых имеет внешнюю, а другая - внутреннюю резьбу. По эксплуатационному использованию соединения различают специальные и общего применения, применяемые для соединения одного типа элементов конкретного механизма. Резьба, полученная по наружной цилиндрической поверхности, называется внешней (условно - болт), а полученная по внутренней цилиндрической поверхности - внутренней (условно - гайка). Резьбовые соединения деталей широко используются в машиностроении (в большинстве современного транспорта более 60% всех элементов имеют резьбу). К первой группе относятся:

- крепежные (дюймовая, метрическая), которые используются для разъемного соединения деталей машин;

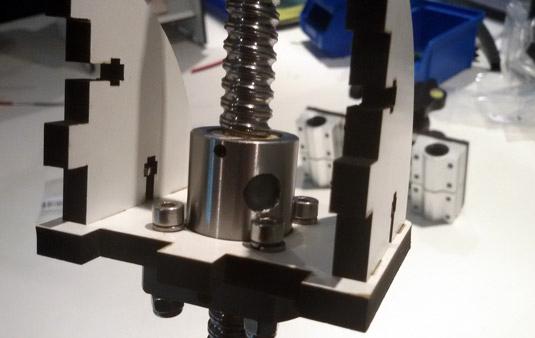

- кинематические (прямоугольная и трапецеидальная), которые используются для ходовых винтов, столов измерительных устройств и винтов суппортов станка и т. п., основное требование к которым - обеспечить точное передвижение при малейшем трении;

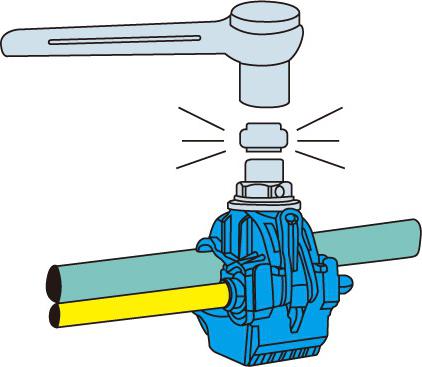

- арматурные и трубные (трубная коническая, коническая, цилиндрическая и метрическая), применяемые для арматуры и трубопроводов различного назначения, основная задача которых - создать герметичность соединений.

По профилю поперечного сечения резьбовые соединения делятся на упорные, треугольные, круглые трапецеидальные и прямоугольные. По направлению витков их разделяют на правые (закручивают по часовой стрелке) и левые (закручивают против часовой стрелки). По количеству мероприятий резьбовые соединения делятся на многозаходные и однозаходные. Характеристики распространяются на все резьбовые соединения. ГОСТ 9150-81 устанавливает единственный для них номинальный профиль.

Основные параметры резьбовых соединений

Главными параметрами являются:

- d (D) - внешний диаметр, резьба по которому обозначается условно;

- d1 (D1) - внутренний диаметр винта (гайки);

- d2 (D2) - средний диаметр, то есть диаметр представляемого соосного с резьбой цилиндра;

- P-шаг, соответствует расстоянию между соседними одинаковыми (левыми или правыми) боковыми гранями профиля в направленности, параллельной оси резьбы;

- t-ход, который соответствует относительному продольному передвижению за один оборот винта (гайки) и равен произведению шага на число мероприятий, t=P·n; для 2-х и 3-заходных винтов, когда происходит одновременная навивка соответственно 2-х и 3-х проволок указанного размера, величина хода равняется соответственно 2Р — для 2-заходного винта и 3P — для 3-заходного;

- α - угол профиля, пригодность резьбы определяет угол наклона боковых сторон, равный для симметричных резьбовых α/2.

Метрические резьбы

Метрические резьбовые соединения каждого диаметра в интервале 1–600 мм могут изготавливаться с шагами нескольких размеров. Однако они должны быть не более 6 мм. Большие шаги имеются только в резьбе диаметром 1–68 мм. Они используются, когда необходимо соединить большие детали. Кроме того, предусмотрен ряд мелких шагов, которые делают при тонкостенных деталях и ограниченной длине скручивания для повышения прочности и самотормозящих свойств при вибрационных нагрузках. А также в случаях, когда необходимо получить малые осевые передвижения при значительных углах поворота (например, микрометрические винты устройств). Длина скручивания с мелким шагом непостоянна и колеблется от 0,3 до 2d. ГОСТ 8724-81 содержит все указания о наличии и преимущества метрической резьбы (табл).

Таблица "Размеры и шаги метрических резьб" приведена ниже.

| Диаметры, d, D, мм | Шаги, P, мм | ||||||||||

| 1-й ряд | 2-й ряд | 3-й ряд | большие | мелкие | |||||||

| 4 | 3 | 2 | 1,5 | 1,25 | 1 | 0,75 | 0,5 | ||||

- 12 - - 16 | - - 14 - - | 11 - - 15 - | (1,5) 1,75 2 - 2 | - - - - - | - - - - - | - - - - - | - 1,5 1,5 1,5 1,5 | - 1,25 1,25 - - | 1 1 1 (1) 1 | 0,75 0,75 0,75 0,75 | 0,5 0,5 0,5 0,5 |

Обозначение резьбовых соединений на чертежах

При обозначении соединений на чертежах всех сфер строительства, промышленности и машиностроения, согласно ГОСТ 2311—68, за условность принято, когда линии в виде винта заменяют двумя линиями — сплошной тонкой и сплошной основной. При этом рисунок внутренней и внешней резьбы имеет такие особенности:

- Внутренние резьбовые соединения чертеж представляет главными сплошными тонкими линиями по внешнему диаметру и непрерывными линиями по внутреннему. Нарезка, отображаемая как невидимая, показывается штриховыми тонкими линиями одной и той же толщины по внутреннему и внешнему диаметрам.

- Наружные резьбовые соединения чертеж изображает основными непрерывными линиями по внешнему диаметру и непрерывными тонкими — по внутреннему. Обозначение резьбы показывает вид резьбы, номинальный диаметр, шаг (если она с мелким шагом), направление рези (если левая), поля допусков (табл).

Таблица резьбовых соединений приведена ниже.

Тип резьбы и номер стандарта (ГОСТ или СТ СЕВ) | Условное обозначение типа резьбы | Указанные на чертеже размеры | Примеры обозначения резьбы |

| Метрическая с большим шагом, ГОСТ 8724-81 (СТ СЕВ 181-75) | М | Внешний диаметр, мм | М10-6Н; М36-7М; М10LH-6H |

| Метрическая с малым шагом, ГОСТ 8724-81 (СТ СЕВ 181-75) | М | Внешний диаметр и шаг, мм | M64*2-7H |

| Метрическая для диаметров меньше 1 мм (часовая), ГОСТ 900-73 | М | Внешний диаметр, мм | M0,6 |

| Трапециевидная, ГОСТ 24738-81 (СТ СЕВ 1181-79) | Tr | Внешний диаметр и шаг, мм, и номер ГОСТа | Tr36*6-6H, ГОСТ 25738-81 |

| Упорная, ГОСТ 10177-82 (СТ СЕВ 1181-79) | S | Внешний диаметр и шаг, мм | S80*16-4H |

Трубная цилиндрическая, ГОСТ 6357-81 (СТ СЕВ 1157-78) | G | Условное обозначение диаметра резьбы в дюймах | G21/2-A |

Трубная коническая, ГОСТ 6211-69 (СТ СЕВ 1115-78) | R | Условное обозначение диаметра резьбы в дюймах и номер ГОСТа | R3/4, ГОСТ 6211-81 (внешний) R3/4, ГОСТ 6211-81 (внутренний) |

| Конечная дюймовая с углом профиля 60", ГОСТ 6111-52 | K | Обозначение диаметра резьбы в дюймах и номер ГОСТа | K3/4", ГОСТ 6111-52 |

Калибры для контроля резьбовых болтов и гаек

Калибры для контроля годности цилиндрических резьбовых соединений действуют как комплект жестких средств, осуществляющих контроль годности резьбы. Преимущество их состоит в том, что они обеспечивают полную взаимозаменяемость рези скручиваемых деталей. Все калибры делятся на две основные группы: для внешней и для внутренней резьбы. По принципу построения они делятся на непроходные и проходные, каждый из которых контролирует свою границу поля допуска, по форме поверхности - на нарезные и гладкие. Резьбовые соединения с полным профилем проходного калибра имеют контур номинального профиля и параметры, выполненные с высокой точностью.

Применение калибров

Пробки со вставками являются главным типом резьбовых пробок, имеют конусный хвостовик. Они изготавливаются диаметром от 1 до 50 мм. Уплотнение резьбовых соединений с внешним диаметром от 50 до 100 мм делают в виде насадок, фиксируемых на концах пластмассовой ручки винтами. Проверку внешней резьбы производят резьбовыми кольцами, изготовленными диаметром от 1 до 100 мм. Проходные кольца нарезаются по всей ширине кольца. Их внешняя поверхность накатывается. Непроходимые кольца обладают укороченной резьбой (оставляют только два три витка с укороченной резьбой). На них создают отличительную проточку посередине внешней накатанной цилиндрической поверхности кольца.

Средства измерения параметров резьбы

Микрометр со вставками является основным устройством для замера среднего диаметра нарезки в машиностроении (его часто называют "нарезной микрометр"). Чтобы провести расчет резьбовых соединений, пользуются определением, в котором средним диаметром резьбы считают длину между параллельными сторонами витков, расположенными на противоположных сторонах оси нарезки, и измеряя перпендикулярно оси нарезки.

Отличие микрометра от гладкого микрометра МК в том, что на торцах его пятки и микровинта сделаны отверстия, в которых размещаются вставки. Когда прибор охватывает вставками реальную резьбу, коническая вставка входит во впадины, а призматическая охватывает виток. В этом расположении отсчет по шкалам барабана и стебля дает размер среднего диаметра измеряемой детали.

Микрометр со вставками имеет цену деления с=0,01 мм. Диапазон измерения - 25 мм, а границы измерения: 0-25; 25-50 и т. д., до 325-350 мм.

Микрометр от 0 до 25 мм устанавливается на «0» гайками вместе со вставками, возведенными до упора, а микрометры для измерения размеров более 25 мм устанавливаются на нижнюю границу измерения с приложенной к каждому прибору установочной меры. Вставки для замера среднего диаметра приложены парами к каждому микрометру: призматическая и коническая. Размер измерительных поверхностей каждой пары зависит от шага резьбы. Погрешность измерения микрометром со вставками составляет от 0,025 до 0,20 мм.

Замер средней резьбы методом трех проволочек

Замер среднего диаметра с использованием проводов осуществляется значительно точнее, чем микрометром со вставками. Размер проволоки подбирается так, чтобы образующие провода касались винтовой поверхности в зоне собственно среднего диаметра d2. Наибольший диаметр проволоки для метрической резьбы равен dnp=0,577Р. Пересчет из размера М на размер среднего диаметра d2 для метрической резьбы вычисляют по формуле d2=M-1,438dnp (метод измерения является косвенным).

Провода для измерения среднего диаметра производит инструментальная промышленность, выпуская их комплектами из 3 шт. Номинальные размеры проводов зависят от шага и составляют от 0,101 до 3,464 мм. Допустимые отклонения диаметра проводов от номинального размера ±0,5 мкм. Отклонение формы находятся в пределах допуска размера проводов. Особенно строго контролируется огранки поверхности проволоки. Погрешность измерения среднего диаметра с использованием трех проводов невелика и составляет 1,5-2 мкм. Средний диаметр калибров-пробок рабочих и контрольных измеряется только с помощью трех проводов.

Инструментальный измерительный микроскоп

Применяются две модели инструментальных микроскопов: БМИ и ММИ. Обе они созданы согласно одной принципиальной схеме и имеют отличия друг от друга, прежде всего, в габаритных размерах, наборе принадлежностей и границах измерения. Приборы позволяют измерить все главные элементы профиля внешней резьбы, резьбовых калибров, метчиков, различных фрез и других инструментов. Путем измерения в полярных или прямоугольных координатах на микроскопах также проверяют усилие резьбового соединения, размеры и контур калибров и деталей сложной формы, фасонные резцы, фасонные фрезы, формовые детали штампов и пресс-форм, шаблоны и пр. Все измерения на микроскопе выполняются бесконтактным методом.

О методике изготовления самотормозящего резьбового соединения

Известно, что существующая резьба и резьбовые соединения изготавливаются при помощи специально разработанных и стандартизированных инструментов. Часто это требует соответствующего оборудования и осуществляется по существующей методике нарезания. Но известные методики и способы изготовления стандартизированной резьбы не могут быть использованы для специальной, разработанной и внедренной в производство самотормозящей резьбы. Проблема в том, что в этом случае она нарезается конической в конце болта со специальным профилем. Причем витки имеют переменную высоту, но диаметры болта остаются постоянными.

Сечение винтовой нарезки имеет три характерные части, то есть треугольник у вершины и две трапеции в ее середине и основе. Показатели прочности и момент трения в резьбе выгодно отличаются от подобных параметров стандартной резьбы. В мире также разработано специальное прочное резьбовое соединение труб, которое уже получило положительные отзывы. Основным результатом изобретения является удачное решение поставленной задачи изменением профиля.

Самотормозящий фиксатор резьбовых соединений подобного прототипа состоит из стержня и гайки с нарезками. Нарезной конец болта имеет также коническую поверхность, на которой сделана резьба так, что ее диаметры по всей длине нарезки также постоянны. Вершины профиля одной составляющей нарезного соединения выполнены в форме сегментов с одинаковым радиусом дуг. Закругления впадин второго элемента соединения выполнены тем же самым радиусом, что и вершины витков болта. Центры дуг сегментов стержня находятся на линии, которая является параллельной образующей конуса наружной поверхности стержня. Выполнение вершин профиля гайки или стержня болта в соответствии с приведенными параметрами с указанной геометрией впадин стержня или гайки позволяет получить прочный фиксатор резьбовых соединений, обеспечить надежное стопорение гайки без применения дополнительных стопорных деталей, повышать конструктивные и эксплуатационные характеристики соединения и уменьшать его металлоемкость.

Анализ основного механизированного инструмента

Резьбовые соединения составляют до 60-80% всех видов соединений, которые есть в конструкциях машин, тракторов, автомобилей, прицепов. Трудоемкость откручивания и закручивания винтов, болтов, гаек, шпилек и всех других деталей, имеющих нарезную поверхность, на специализированных ремонтных мастерских составляет 26-64% от общей трудоемкости разборочно-сборочных работ, а на СТО этот процент еще выше. Эта информация дает понять необходимость первоочередной механизации при работах с деталями, имеющими резьбу. При разборке механизированный инструмент способствует сохранению значительного количества крепежных деталей, пригодных для повторного использования, сокращает продолжительность выполнения операции в три-пять раз. Происходит увеличение производительности труда приблизительно на 15%. Механизированный инструмент целесообразно использовать при наличии на машине значительного количества крепежных деталей одинаковых размеров, а также, когда не требуется строго соблюдать установленное усилие. При выборе механизированного инструмента для осуществления разборочно-сборочных работ нужно заранее знать моменты затяжки резьбовых соединений. При повторном закручивании деталей эту величину необходимо увеличить на 10-15%. При откручивании заржавевших гаек и винтов крутящие моменты затяжки резьбовых соединений требуется увеличивать в 1,5-2 раза.

Механизированный инструмент (гайковерты, шпильковерты и т. д.) постоянно модернизируется. По типу двигателей он может быть электрическим, гидравлическим и пневматическим, а в зависимости от конструкции - ручным, подвесным, передвижным и стационарным.

Похожие статьи

- Фиксатор резьбы. Характеристики, цены

- Шаг резьбы. Описание. Область применения

- Что такое фитинг? Виды, размеры и назначение фитингов

- Фитинги для ПНД-труб: разновидности и монтаж

- Анаэробный герметик: свойства и применение

- Эксцентрик для смесителей: размеры, установка, замена

- Заклепочник для резьбовых заклепок своими руками