Что такое ременная передача? Расчет ременной передачи

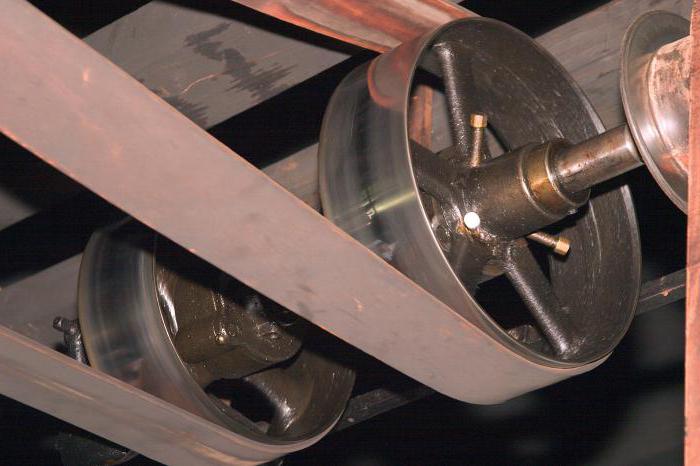

Ременная передача - это механизм переноса энергии с помощью приводного ремня, использующего силы трения или зацепления. Величина передаваемой нагрузки зависит от натяжения, угла обхвата и коэффициента трения. Ремни огибают шкивы, один из которых ведущий, а другой - ведомый.

Достоинства и недостатки

Ременная передача имеет следующие положительные свойства:

- бесшумность и плавность в работе;

- не требуется высокая точность изготовления;

- проскальзывание при перегрузках и сглаживание вибраций;

- нет необходимости в смазке;

- небольшая стоимость;

- возможность ручной замены передачи;

- легкость монтажа;

- отсутствие поломок привода при обрыве ремня.

Недостатки:

- большие размеры шкивов;

- нагрузка на валы;

- нарушение передаточного отношения при проскальзывании ремня;

- небольшая мощность.

В зависимости от вида ремень бывает плоским, клиновым, круглым и зубчатым. Этот элемент ременной передачи может объединять преимущества нескольких типов, например, поликлиновый.

Области использования

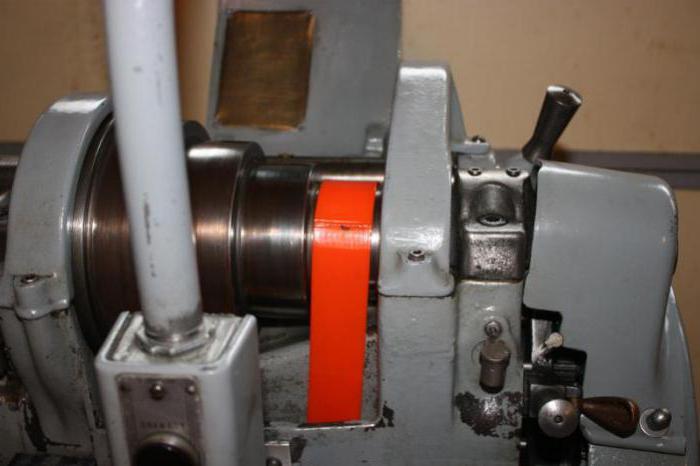

- Привод ременной передачи с плоским ремнем применяется на станках, пилорамах, генераторах, вентиляторах, а также везде, где требуется повышенная гибкость и допускается проскальзывание. Для высоких скоростей используются синтетические материалы, для меньших - кордтканевые или прорезиненные.

- Ременная передача с клиновыми ремнями применяется для сельскохозяйственной техники и автомобилей (вентиляторная), в тяжелонагруженных и высокоскоростных приводах (узкая и нормального сечения).

- Вариаторы нужны там, где скорость вращения промышленных машин регулируется бесступенчато.

- Приводы с зубчатыми ремнями обеспечивают наилучшие характеристики передач в промышленности и в бытовой технике, где требуются долговечность и надежность.

- Круглоременные применяются для малых мощностей.

Материалы

Материалы подбираются к условиям эксплуатации, где основное значение имеют нагрузка и тип. Они бывают следующими:

- плоские - кожаные, прорезиненные со сшивкой, цельнотканевые из шерсти, хлопчатобумажные или синтетические;

- клиновые - армирующий слой в центре с резиновой сердцевиной и тканая лента наружи;

- зубчатые - несущий слой из металлического троса, полиамидного шнура или стекловолокна в основе из резины или пластмассы.

Поверхности ремней покрываются тканями с пропиткой для повышения износостойкости.

Плоские ремни ременных передач

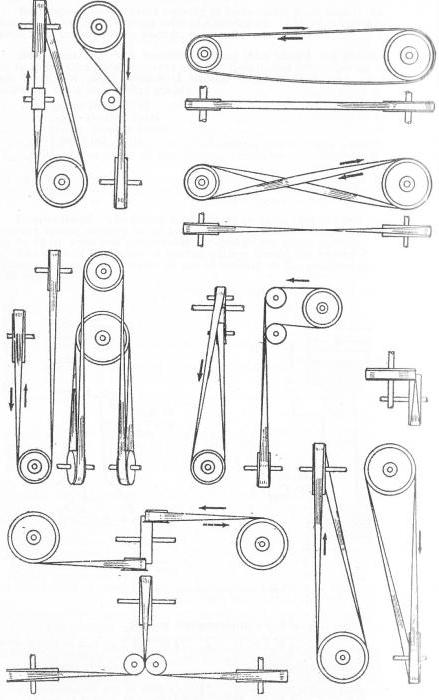

Типы передач бывают следующими:

- Открытые - с параллельными осями и вращением шкивов в одном направлении.

- Шкивы со ступенями - можно изменить обороты ведомого вала, при этом у ведущего они постоянные.

- Перекрестные, когда оси параллельны, а вращение происходит в разных направлениях.

- Полуперекрестные - оси валов скрещиваются.

- С натяжным роликом, увеличивающим угол обхвата шкива меньшего диаметра.

Ременная передача открытого типа применяется для работы при высокой скорости и с большим межосевым расстоянием. Высокие КПД, нагрузочная способность и долговечность позволяют использовать ее в промышленности, в частности для сельскохозяйственных машин.

Клиноременная передача

Передача характеризуется трапециевидным поперечным сечением ремня и соприкасающимися с ним поверхностями шкивов. Передаваемые усилия при этом могут быть значительными, но ее КПД - небольшой. Клиноременная передача отличается небольшим расстоянием между осями и высоким передаточным числом.

Зубчатые ремни

Передача применяется для высокой скорости при небольшом расстоянии между осями. Она обладает одновременно преимуществами ременных и цепных приводов: работа при высоких нагрузках и с постоянным передаточным отношением. Мощность 100 кВт может обеспечивать преимущественно зубчатая ременная передача. Обороты при этом являются очень высокими - скорость ремня достигает 50 м/с.

Шкивы

Шкив ременной передачи бывает литым, сварным или сборным. Материал выбирают в зависимости от оборотов. Если он изготовлен из текстолита или пластмассы, скорость составляет не более 25 м/с. Если она превышает 5 м/с, требуется статическая балансировка, а для быстроходных передач - динамическая.

В процессе работы у шкивов с плоскими ремнями происходит износ обода от проскальзывания, надлом, трещины, поломка спиц. В клиноременных передачах изнашиваются канавки на рабочих поверхностях, ломаются буртики, происходит разбалансировка.

Если вырабатывается отверстие ступицы, его растачивают, а затем запрессовывают втулку. Для большей надежности ее делают одновременно с внутренним и наружным шпоночными пазами. Тонкостенную втулку устанавливают на клей и крепят болтами через фланец.

Трещины и изломы заваривают, для чего шкив сначала разогревают для устранения остаточных напряжений.

При обтачивании обода под клиновидный ремень допускается, что частота вращения может изменяться до 5% от номинальной.

Расчет передач

Все расчеты для любых типов ремней основаны на определении геометрических параметров, тяговой способности и долговечности.

1. Определение геометрических характеристик и нагрузок. Расчет ременной передачи удобно рассмотреть на конкретном примере. Пусть нужно определить параметры ременного привода от электрического двигателя мощностью 3 кВт к токарному станку. Частоты вращения валов составляют, соответственно, n1 = 1410 мин-1 и n2 = 700 мин-1.

Выбирается обычно узкий клиновой ремень как наиболее часто используемый. Номинальный момент на ведущем шкиве составляет:

T1 = 9550P1 : n1 = 9550 х 3 х 1000 : 1410 = 20,3 Нм.

Из справочных таблиц выбирается диаметр ведущего шкива d1 = 63 мм с профилем SPZ.

Скорость ремня определяется так:

V = 3,14d1n1 : (60 х 1000) = 3,14 х 63 х 1410 : (60 х 1000) = 4,55 м/с.

Она не превышает допустимую, которая составляет 40 м/с для выбранного типа. Диаметр большого шкива составит:

d2 = d1u х (1 - ey) = 63 х 1410 х (1-0,01) : 700 = 125,6 мм.

Результат приводится к ближнему значению из стандартного ряда: d2 = 125 мм.

Расстояние между осями и длину ремня находят из следующих формул:

a = 1,2d2 = 1,2 х 125 = 150 мм;

L = 2a + 3,14dcp + ∆2 : a = 2 х 150 + 3,14 х (63 + 125) : 2 + (125 - 63)2 : (4 х 150) = 601,7 мм.

После округления до ближайшего значения из стандартного ряда получается окончательный результат: L= 630 мм.

Межосевое расстояние изменится, и его можно снова пересчитать по более точной формуле:

a = (L - 3,14dcp) : 4 + 1 : 4 х ((L - 3,14dcp)2 - 8∆2)1/2 = 164,4 мм.

Для типовых условий передаваемая одним ремнем мощность определяется по номограммам и составляет 1 кВт. Для реальной ситуации ее надо уточнить по формуле:

[P] = P0KaKpKLKu.

После определения коэффициентов по таблицам получается:

[P] = 1 х 0,946 х 1 х 0,856 х 1,13 = 0,92 кВт.

Требуемое количество ремней определяется делением мощности электродвигателя на мощность, которую может передавать один ремень, но при этом еще вводится коэффициент Сz = 0,9:

z = P1 : ([P]Cz) = 3 : (0,92 х 0,9) = 3,62 ≈ 4.

Сила натяжения ремня составляет: F0 = σ0A = 3 х 56 = 168 H, где площадь сечения А находится по таблице справочника.

Окончательно нагрузка на валы от всех четырех ремней составит: Fsum = 2F0z cos(2∆/a) = 1650 H.

2. Долговечность. В расчет ременной передачи входит также определение долговечности. Она зависит от сопротивления усталости, определяемого величиной напряжений в ремне и частотой их циклов (количество изгибов в единицу времени). От появляющихся при этом деформаций и трения внутри ремня происходят разрушения усталости - надрывы и трещины.

Один цикл нагрузки проявляется в виде четырехкратного изменения напряжений в ремне. Частота пробегов определяется из такого соотношения: U = V : l < Ud,

где V - скорость, м/с; l - длина, м; Ud - допускаемая частота (<= 10 - 20 для клиновых ремней).

3. Расчет зубчатых ремней. Главным параметром является модуль: m = p : n, где p - окружной шаг.

Величина модуля зависит от угловой скорости и мощности: m = 1,65 х 10-3 х (P1 : w1)1/3.

Поскольку он стандартизован, расчетная величина приводится к ближайшему значению ряда. Для высоких скоростей берутся повышенные значения.

Число зубьев ведомого шкива определяется по передаточному числу: z2 = uz1.

Межосевое расстояние зависит от диаметров шкивов: a = (0,5...2) х (d1 + d2).

У ремня число зубьев будет равно: zp = L : (3,14m), где L - ориентировочная расчетная длина ремня.

После выбирают ближнее стандартное число зубьев, затем определяют точную длину ремня из последнего соотношения.

Нужно также определить ширину ремня: b = Ft : q, где Ft - окружная сила, q - удельное натяжение ремня, выбираемое по модулю.

Нагрузка на валы составит: R = (1...1,2) х Ft.

Заключение

Работоспособность ременных передач зависит от типа ремней и условий их эксплуатации. Правильный расчет позволит выбрать надежный и долговечный привод.

Похожие статьи

- Дробилка для дерева своими руками: устройство, пошаговая инструкция по изготовлению

- Зубчатые передачи. Механизм и виды зубчатых передач

- Что такое передаточное число?

- Самодельный дровокол: устройство, виды и рекомендации по изготовлению

- Электродвигатель постоянного тока: принцип работы, конструкция, преимущества и недостатки

- Поликлиновый ремень. Замена, размеры

- Универсальная кухонная машина: описание, функции, характеристики