Листогибочные прессы: обзор, особенности, принцип работы

Современные листогибочные прессы оснащаются системой контроля положения перемещающихся узлов. Внедрение ЧПУ в процесс гибки металлов повысило точность получаемых изделий, ускорило процесс автоматического производства. У обладателей таких станков наблюдалась минимизация брака.

Что даёт оснащение оборудования числовым программным управлением?

Листогибочные прессы под наблюдением системы автоматики производят изделия повышенной точности. Датчики положения расположены на гидроцилиндрах и способны уловить изменения в несколько сотых микрометра. Ни один ручной станок не способен сравниться с современными разработками.

Листогибочные прессы могут иметь до девяти контролируемых осей. Каждый отдельный шаг программы всегда контролируется автоматикой, чем исключается из процесса производства человеческий фактор. Приложения для задания параметров предупреждают о неправильном их введении и блокируют перемещение узлов до исправления ошибки. Человеко-машинный интерфейс довольно прост и позволяет освоить его за несколько часов работы даже неопытному работнику.

Листогибочные прессы рекомендуется выбирать со множеством опций. Часто непродуманные условия работы оборудования могут полностью блокировать работу целой линии. Так, жаркая погода приводит к перегреву масла, а низкая температура окружающего воздуха не даёт нормально отрабатывать управляющим клапанам.

Оснащение

Гидравлический листогибочный пресс включает датчики положения: линейки оптические для контроля точностных характеристик получаемых углов в процессе гибки. Станок оснащают устройствами, компенсирующими прогиб балки. Их использование становится актуальным при изготовлении деталей длиной свыше 2 метров.

Типичный листогибочный пресс с ЧПУ имеет дополнительный контур для охлаждения масла, его подогрева и очистки. Производителем программно вводится режим "Eco", позволяющий экономить расход энергии при длительном простое за счёт отключения питания системы и гидромотора. При заказе необходимой модели существует возможность формировать из множества опций собственную конструкцию станка.

Благодаря этому можно создать свой практически идеальный листогибочный пресс, цена которого будет оптимальна и рассчитана под фиксированный бюджет. Система ЧПУ имеет независимую память, где отработанные программы сохранятся до следующего запуска. А текущие настройки для однотипных деталей можно загрузить моментально и начать работу.

Годы работы над конструкцией станка

Ранее для работы требовался квалифицированный оператор, листогибочный пресс имел ручное управление и требовалось проводить множество расчётов в процессе переналадки оборудования. Механику нужно было выставлять по шкалам, установленным также с некоторой погрешностью. Электронная начинка станка помогает снизить эту ошибку путём проведения калибровки.

Механические перемещения станков были ненадежными из-за преждевременного износа рабочих узлов. В современных моделях используются принципиально новые несущие подшипники, способные выдержать четырехкратные перегрузки. Значительно снижена сила трения, следовательно низкой стала и вибрация.

За счёт грамотного подхода пресс стал экономить значительную долю энергии в процессе работы. Переналадка свелась к нажатию одной кнопки для загрузки программы новой детали, при условии, что она уже написана. Усилие листогибочного пресса измеряется электроникой. В случае отклонения режимов оператор увидит на экране ошибку и успеет вовремя устранить неисправность.

Оптимальные решения

В конструкции листогиба предусмотрены узлы контроля посторонних предметов в рабочей зоне, что снижает риск получения травмы. Система безопасности срабатывает в доли секунды, сопровождается этот процесс звуковой и световой сигнализацией. Изменение параметров и управляющей программы осуществляется при помощи графического сопровождения.

Оператор может наглядно просмотреть 3D-модель процесса изготовления детали. Удобства добавляют дополнительные индикаторы угла гиба. Защита безопасности оператора реализована без участия световых линеек, которые можно нечаянно перемкнуть, и это приводит часто к браку, если остановка произошла в момент спрессовывания заготовки.

Некоторые производители станков запатентовали технологию замера положения траверсы лазером, что значительно повысило точность получаемых деталей. Качество же азиатских производителей в настоящее время сравнялось с качеством европейских лидеров станкостроения. Так, листогибочный пресс Durma не уступает известному гиганту Hermle по точности получаемых изделий.

Производители оборудования

Станок Durma является детищем турецкой промышленности с 1956 года. В течение более чем 60 лет основателю компании не раз присуждали государственную премию за высокое качество оборудования. Марка уже стала известна всему миру и продолжает совершенствовать листогибы, делая их все более универсальными.

Станки Durma имеют высокие характеристики точности перемещения рабочих узлов, прочности несущих конструкций, скорости отвода траверсы от заготовки. Чувствительные датчики обеспечивают прижим детали в пределах одной «сотки». Электроника обеспечивает функцию задержки плиты в нагруженном состоянии, чтобы по металлическому листу равномерно распределилось напряжение.

Листогиб компании Knuth Machine Tools под маркировкой AHK D CNC привлекателен надежностью и жесткостью конструкции. Верхняя балка состоит из двойных направляющих, что повышает срок службы станка в непростых условиях работы. Это оборудование пользуется спросом у небольших предприятий, которым требуется высокое качество выпускаемой продукции, но бюджет на закупку станков ограничен.

Параметры станков

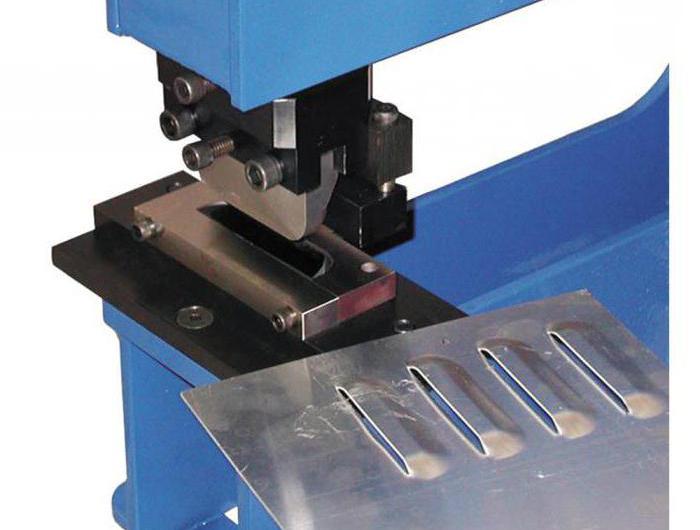

Пресс листогибочный кривошипный имеет конструкцию, наиболее приемлемую для обработки металлов методом прессования. При выборе станков учитывают размеры рабочего поля: вылет, длина заготовки, форму получаемой детали. Тщательно рекомендуется выбирать поставщика, чтобы в наличие был широкий набор опций.

Как показала практика, не было еще ни одного покупателя станков, которому со временем не понадобилась модернизация существующего листогиба. Типичным примером является оснащение пресса задними упорами для удержания заготовок. Выбирая производителя станков, обращают внимание на метод сборки и поставщиков комплектующих. Гидравлические компоненты и измерительные системы являются чуть ли не основными, от которых зависит точность и прямолинейность получаемых контуров.

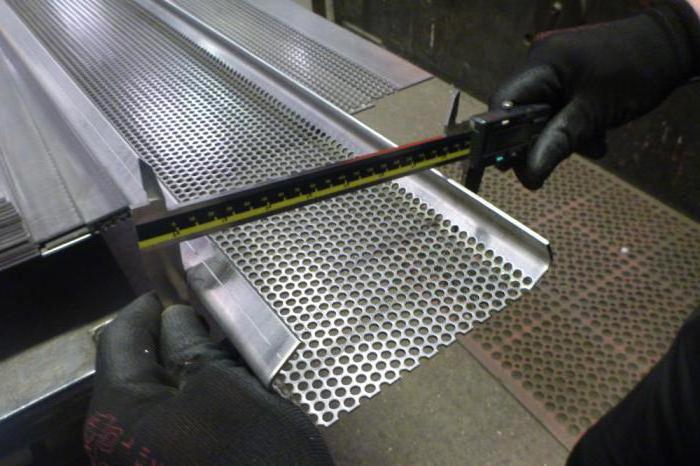

В среднем, обрабатываемые листы металла могут быть толщиной до 3,5 мм. Но существуют и более слабые по мощности модели станков. Рекомендуется выбирать максимальные параметры, в будущем потребуется работать с другими материалами. Интенсивность работы влияет на состояние оборудования. Лучше будет использовать более мощный станок, он прослужит гораздо дольше.

Дополнительные возможности

Траверса станка может иметь 2 системы контроля положения, располагаемые с разных сторон. Это дает возможность отслеживать даже сотые миллиметра угла отклонения от параллельности. Прогиб стола компенсируется электромеханическими узлами. Металлические листы удерживаются пневматикой, зажим же осуществляется гидравликой. Масло в баке охлаждается отдельной автоматической системой.

Для защиты от травм устанавливаются специальные лазерные датчики. Станок может остановиться за доли секунды. Эта система доказала свою эффективность, и многие производители уже не представляют современный станок без защиты рук оператора.

Процесс гиба

Заготовка в рабочую зону подается автоматически. В этот момент траверса находится в верхней опорной точке. Старт цикла обработки осуществляется вручную, требуется для подтверждения оператором нормального окончания загрузки. Далее станок может остановится вследствие аварийного сигнала из-за утечки масла, от нажатия грибка персоналом, после срабатывания защитного барьера и других условий.

Электропривод осуществляет торможение по вертикальной оси, чтобы избежать неконтролируемого падения многотонной конструкции. Для осуществления такого процесса система является инерционной. Система ЧПУ сама рассчитает усилие нажима по введенным оператором начальным параметрам.

Работа электроники

Посредством человеко-машинного интерфейса вводятся значения таймеров: время выдержки нагрузки на деталь, пауза для успокоения загружаемой заготовки, скорость отвода траверсы из рабочей зоны, циклы гиба. От перечисленных параметров непосредственно зависит качество получаемого изделия.

Отвод траверсы называют декомпрессией (плавное перераспределение созданных внутренних сил по поверхности изделия). Длительность автоматического цикла зависит от многих параметров: типа материала, толщины и длины заготовки, веса траверсы, температуры окружающего воздуха. Все эти условия вносятся в систему автоматически датчиками либо забиваются вручную. Система подсчитывает значения компенсаций и оптимизирует работу всех узлов.

Похожие статьи

- Бассейн "Янтарь" (Строгино): описание, услуги, где находится

- Гибка металла: технологии, оборудование и инструменты

- Оператор станка с ЧПУ: обучение, требования

- Гибочный станок: что это такое

- Отрезные станки: виды, характеристики, назначение

- Гладильные прессы бытовые и промышленные: описание, характеристики, инструкции, преимущества и недостатки

- Трубогиб своими руками – это элементарно