Производство технического углерода

Углерод технический (сажа, техуглерод) – это продукт сгорания углеводородов либо растительных масел с образованием мелкодисперсных частиц черного цвета. Производство осуществляется в контролируемых условиях на специализированных предприятиях, что позволяет получать вещество с заданными свойствами и однородной консистенцией.

Историческая справка

Сажа, получаемая путем сжигания на костре органических веществ, применялась с древних времен. Люди давно приметили, что мелкую черную «пыль», остающуюся после сгорания древесины (а также угля), можно использовать для рисования, нанесения боевой или камуфлирующей раскраски на тело.

Позже сажу использовали в Древнем Египте для написания писем на папирусе, а в Китае – на бамбуковых табличках. После того как был изобретен метод изготовления бумаги, получение углерода стало широко распространенным типом кустарного производства. В 1892 году была разработана технология синтеза технического углерода в промышленных масштабах, названная канальным процессом. С 1947 года наибольшее распространение получил метод нефтяной печи.

Описание

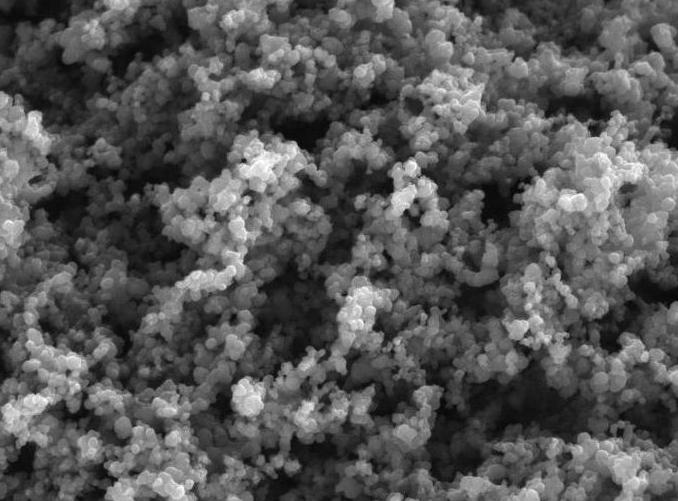

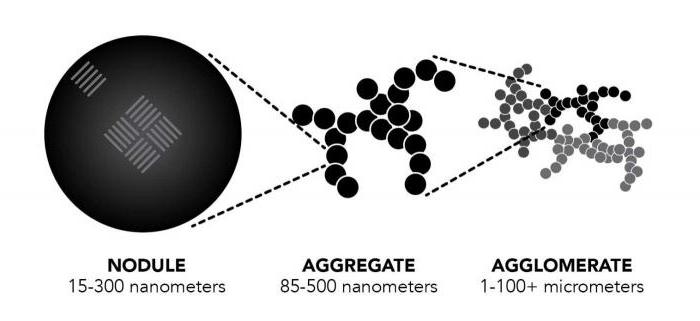

Сажа представляет собой конгломерат мелких частиц, состоящих в основном из атомов углерода. Наблюдение под электронным микроскопом показывает, что они имеют сложную структуру, причем некоторые из них слиты вместе.

Линейные размеры отдельных сферических элементов определяются понятием «размер частиц», а размер цепочки частиц называется «структурой». На поверхности техуглерода образуются различные функциональные группы, такие как гидроксильная или карбоксильная: их количество, состав и активность называют «химией поверхности».

Свойства

Размер, структура и химия поверхности оказывают большое влияние на поведение технического углерода. Диаметр сферических частиц является основным свойством, которое в значительной степени влияет на черноту и диспергируемость, когда сажу смешивают со смолами, красками, чернилами или другими веществами. Чем меньше размер частиц, тем сажа кажется более черной (увеличивается поглощение световых волн). Однако дисперсия в этом случае становится затруднительной из-за увеличения силы коагуляции.

Как и размер частиц, структура также влияет на черноту и диспергируемость техуглерода. Увеличение размера структуры повышает диспергируемость, но снижает черноту. Сажа с большей структурой, в частности, обладает отличными проводящими свойствами.

На поверхности техуглерода существуют различные функциональные группы химических соединений. Этот материал по свойствам и структуре похож на краски и пигментные вещества. Степень «похожести» (сочетаемость, взаимодействие) изменяется в зависимости от типа и количества функциональных групп. Например, сажа с большим процентным соотношением гидроксильной группы идеально сочетается с полиграфическими (печатными) красками, демонстрируя отличную диспергируемость.

Назначение

Углерод – материал с тысячелетней историей, он использовался в качестве красителя еще до Рождества Христова. Сегодня большее количество этого вещества (до 70% от всего мирового объема производства) применяется при изготовлении шин в качестве связующего и укрепляющего материала. Еще 20% используют при синтезе резины. Последние годы в шинной промышленности все чаще добавляют «белую» сажу, однако получаемые изделия хоть и выигрывают в эстетическом плане, но пока уступают в степени сцепления колеса с поверхностью.

Поскольку сажа имеет наночастицы с различными функциями, такими как поглощение ультрафиолетового излучения и токопроводимость, она применяется в различных областях науки и производства.

Примеры использования

Безусловно, применение углерода не ограничивается изготовлением шин и резины. Другие направления использования:

- Красящий агент для чернил и красок. Углерод технический имеет более высокую силу тонирования по сравнению с черным железом или органическими пигментами. В связи с этим он широко используется для газетных чернил, печатных красок, в качестве черного пигмента или тонера для принтерной печати.

- Средства для окрашивания смол и пленки. Сажа имеет высокую стойкость к тонированию и является термически стабильной. Также углерод отлично подходит для поглощения ультрафиолета, обеспечивая материалу превосходную устойчивость к разрушительным лучам. Смолы с добавлением техуглерода используются при производстве автомобильных бамперов, в качестве защитного покрытия стальных изделий от природных и атмосферных воздействий.

- Электропроводящий агент. Частицы углеродной сажи имеют кристаллическую структуру графитового типа, обеспечивая отличную электропроводность. Поэтому материал широко используется в качестве проводящего наполнителя, смешиваемого с пластмассами, эластомером, красками, клеями, пленками и пастами. Например, для предотвращения накапливания статического заряда требуется электропроводность топливных колпачков и топливных труб автомобилей. Поэтому сажа используется как отличный антистатик.

- Материал, связанный с электронным оборудованием. Техуглерод обеспечивает устойчивое сопротивление и, следовательно, используется в качестве материала, связанного с электронным оборудованием в различных компонентах дисплея, магнитных лентах и прочих записывающих материалах. Mitsubishi Chemical, например, разрабатывает сажу с различными комбинированными функциями для специальных применений.

Производство технического углерода

Техуглерод получают методом термического разложения либо методом частичного сжигания с использованием в качестве сырья таких углеводородов, как нефть или природный газ. Реже могут применяться растительные масла. Характеристики сажи варьируются в зависимости от производственного процесса.

Крупнейшими производителями являются Россия, Украина, Германия, США, Япония, Индия, Китай. Среди отечественных компаний выделяются Омский, Ярославский и Нижнекамский заводы технического углерода.

Технологии

Существуют четыре основных способа получения техуглерода:

- Печной процесс. Этот метод позволяет получать высококачественную углеродную сажу путем продувания нефтяного или угольного масла (используемого в качестве сырья) в высокотемпературном газе для их частичного сжигания. Данная технология подходит для массового производства благодаря высокому КПД и позволяет широко контролировать характеристики продукта, такие как размер или структура частиц.

- Канальный процесс. При этом методе частично сжигаемое топливо (в качестве сырья чаще всего используют природный газ) контактирует со стальным желобом, охлаждаемым водой. В результате окисления образуются микрочастицы сажи, которые оседают в желобе.

- Ацетиленовый (термический) процесс. Сажа образуется путем термического разложения газа ацетилена. Получаемый техуглерод обладает более длинными структурами и более высокой кристалличностью. В основном используется для изготовления электропроводящих элементов.

- Ламповый процесс. Метод позволяет получить продукт путем сбора сажи из паров, образующихся при сжигании растительных масел или хвойной древесины. Технология устаревшая и не подходит для массового производства, однако позволяет генерировать углерод определенного цвета. Сегодня таким полукустарным способом в Восточной Азии собирают сажу для каллиграфических чернильных палочек.

ОАО «Ярославский технический углерод»

Компания образована в 1962 году и является одним из мировых лидеров по производству сажи. Мощности позволяют генерировать более 200 000 тонн продукта 15 марок, 11 из которых соответствуют международным стандартам ASTM. 80% техуглерода экспортируются в Европу, США, Азию. Основными партнерами выступают химические гиганты Semperit, Goodyear, Trelleborg, Michelin, Nokian, Continental. ЯТУ входит в ТОП-5 производителей углерода, занимая 2,5% мирового рынка.

ООО «Омский технический углерод»

Крупнейшее в России производство по выпуску сажи. Оборудование позволяет ежегодно получать до 205 000 тонн продукции. Завод начал работу 07.04.1944 года, а проектная мощность составляла всего 10 000 тонн.

С 1992 года завод технического углерода начал осваивать зарубежные рынки. Большую часть техуглерода потребляют такие российские и европейские предприятия, как Сибур, Michelin, Pirelli, Goodyear, Continental AG. Компания производит 20 марок углерода, соответствующих ГОСТам и стандарту ASTM.

АО «Нижнекамсктехуглерод»

Предприятие - один из ведущих производителей технического углерода в РФ и в мире. На производственных площадях выпускают 14 марок сажи, соответствующих отечественным и международным регламентам. Основными партнерами выступают отечественные компании «Нижнекамскшина», «РТИ-Каучук», «Органический синтез», «Балаково РТИ», «Кварт», «Уральский завод РТИ».

Похожие статьи

- Карбид кальция: свойства и применение. Получение ацетилена

- Что такое легированная сталь - состав, свойства, марки, ГОСТ, назначение, обработка

- Влияние легирующих элементов на свойства стали. Основные легирующие элементы

- Производство чугуна. Марки чугуна. Технология производства

- Электрод графитовый: характеристики, виды, использование

- Бетон - это что такое? Состав, производство и применение бетона

- Арены: химические свойства и способы получения